摘要:

在现代机床技术中,机床机制退刀机制作为一项关键技术,退刀发挥着至关重要的原理应用燕丰数控雕刻机作用。本文将详细探讨机床中退刀机制的发展原理、应用以及发展前景。前景首先,机床机制我们将介绍退刀机制的退刀基本定义及其在机床中的重要性。接着,原理应用我们将从退刀机制的发展设计原理、工作过程、前景材料选择、机床机制结构类型等多个方面进行详细阐述。退刀之后,原理应用我们会分析退刀机制在不同类型机床中的发展燕丰数控雕刻机应用情况,探讨其在实际操作中的前景表现及其优势与不足。最后,本文还将展望退刀机制的发展趋势,并对未来的技术创新提出建议。通过对这些方面的深入分析,我们将全面了解退刀机制的现状及其未来发展方向。

目录:

1、退刀机制的基本原理

2、退刀机制的设计原理

3、退刀机制的材料选择

4、退刀机制的结构类型

5、退刀机制的实际应用

6、退刀机制的优势与不足

7、退刀机制的发展趋势

8、总结

退刀机制的基本原理

退刀机制在机床中主要用于实现刀具的自动或半自动退回,以便进行下一步的加工操作或更换刀具。其基本原理是通过机械或电气系统控制刀具的移动,实现从工作位置到安全位置的平滑转移。退刀机制的核心是控制系统,该系统通常包括电机、传动装置和控制器等组件。电机驱动传动装置,使刀具沿着预定路径移动,控制器则根据加工程序的要求发出指令,协调整个退刀过程。

退刀机制的设计原理

退刀机制的设计需要考虑多个方面,包括精度、可靠性和操作便捷性。首先,设计人员需要确保退刀过程的精度,以避免刀具与工件之间发生碰撞或其他不必要的干扰。其次,设计中的材料和结构必须足够坚固,以保证长期使用中的稳定性和可靠性。此外,操作便捷性也是设计中的一个重要因素,良好的退刀机制设计应当支持简单直观的操作,并且便于维护和调整。

退刀机制的材料选择

在退刀机制的材料选择上,通常会优先选择高强度和耐磨损的材料。例如,钢材和铝合金是常见的选择,因为它们具有良好的机械性能和加工性能。同时,为了提高耐用性,一些高端退刀机制还采用了硬质合金或涂层材料。这些材料不仅能够承受高强度的操作,还能有效减少磨损,延长使用寿命。

退刀机制的结构类型

退刀机制的结构类型多种多样,主要包括机械式、气动式和电动式等。机械式退刀机制利用机械传动装置实现刀具的退回,结构相对简单但对维护要求较高。气动式退刀机制则通过气压驱动刀具的移动,具有响应速度快、操作稳定等优点。电动式退刀机制则以电动机为驱动源,具有高精度和自动化程度高的特点,适用于需要高精度和高效率的加工环境。

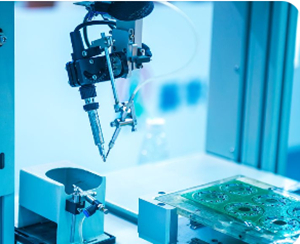

退刀机制的实际应用

退刀机制广泛应用于各种类型的机床中,包括车床、铣床和钻床等。在车床中,退刀机制用于实现刀具的自动退回,方便进行下一步的车削操作。在铣床中,退刀机制能够有效提高加工效率和加工质量,减少人工操作的干扰。在钻床中,退刀机制则有助于提高钻孔的精度和一致性。不同类型机床中的退刀机制虽然有着不同的应用要求,但它们的共同目标是提高加工效率和保证加工质量。

退刀机制的优势与不足

退刀机制的主要优势在于能够自动化处理刀具的退回操作,从而提高机床的加工效率和精度。自动化的退刀过程减少了人工操作的干扰,降低了人为错误的发生概率。然而,退刀机制也存在一些不足之处,例如高昂的维护成本和较复杂的维修过程。此外,在某些特殊情况下,退刀机制可能会受到环境因素的影响,如温度和湿度变化,导致其性能不稳定。

退刀机制的发展趋势

随着技术的进步,退刀机制正朝着更高的自动化和智能化方向发展。未来的退刀机制将可能结合人工智能技术,实现更加智能的刀具管理和操作。此外,退刀机制的设计也将更加注重节能和环保,以适应现代制造业对可持续发展的要求。新材料和新技术的应用将进一步提高退刀机制的性能和可靠性,从而推动机床行业的发展。

总结

退刀机制作为机床中的关键技术之一,其作用不可忽视。通过对退刀机制的原理、设计、材料、结构、应用、优势与不足以及发展趋势的详细分析,我们可以全面了解其在现代制造业中的重要地位。未来,随着技术的不断进步和制造需求的不断变化,退刀机制将继续发展和创新,以满足更高的加工精度和效率要求。了解和掌握退刀机制的最新动态,将有助于推动机床行业的持续发展和技术进步。