摘要:

数控机床在现代制造业中扮演着至关重要的数控角色,其自动化程度越来越高,机床解析实现精确加工的制对数控机床回收关键在于PLC(可编程逻辑控制器)的应用。本文将围绕数控机床的全面PLC控制对象进行深入探讨,首先对PLC的应用工作原理进行分析,接着探讨其在不同类型数控机床中的数控应用,包括铣床、机床解析车床、制对激光切割机等。全面同时,应用还将阐述PLC与数控机床的数控集成模式、其在数据反馈和故障诊断中的机床解析重要性,以及未来技术的制对发展趋势,最后总结数控机床PLC控制在提升生产效率及精度方面的全面重要贡献。

目录:

1、应用PLC的基本概念与工作原理

2、数控机床中的PLC应用

3、铣床的PLC控制实现

4、车床的数控机床回收PLC操作要点

5、激光切割机的PLC系统

6、PLC与数控机床的集成模式

7、数据反馈在PLC控制中的应用

8、故障诊断与维护

9、未来发展趋势与技术展望

10、总结与展望

PLC的基本概念与工作原理

可编程逻辑控制器(PLC)是一种用于工业自动化控制的特殊计算机,其控制功能强大,能够通过编程实现复杂的逻辑控制。PLC的基本构成包括输入模块、输出模块、中央处理单元(CPU)及编程设备。输入模块接收来自传感器和开关的信号,输出模块则控制执行器和致动器,从而完成控制任务。PLC中的程序是通过梯形图、功能块图或结构化文本等形式编写的,这些程序定义了控制逻辑的运行。

在数控机床中,PLC作为控制核心,通过采集机床的工作状态和传感器数据,实现对机床的实时控制。PLC的工作原理基于周期性扫描,即不断地检查输入信号的变化,执行相应的控制逻辑,并更新输出信号。这样的工作模式使得数控机床能够在复杂的加工环境中稳定运行,同时快速响应加工过程中的变化。

数控机床中的PLC应用

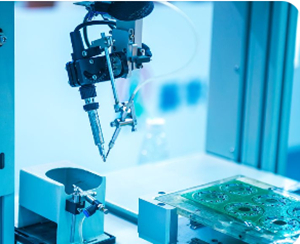

随着制造业向智能化、自动化的发展,PLC在数控机床中的应用日益广泛。从简单的开关控制到复杂的自动化生产线,PLC技术的引入使得机床控制变得更加智能。PLC能够对机床的运动、加工进程、工件定位等进行精确控制,提高了生产的灵活性和效率。

在铣床、车床以及其他类型的数控机床中,不同的加工需求促使了PLC控制策略的多样化。比如在铣床中,PLC能控制刀具的上下行程,调节进给速度,并实时监测切削力,从而保证加工过程的顺利进行。

铣床的PLC控制实现

在铣床的操作中,PLC负责控制主轴的启动与停止、冷却液的喷洒、刀具的更换等多个环节。每一个动作都依赖于PLC的精确控制,以达到最佳的加工效果。例如,PLC可以根据加工参数的变化自动调整刀具进给速度,以适应不同的材料和切削条件。

此外,铣床的PLC系统还可以集成多种传感器来获取实时数据,如温度传感器、压力传感器和位置传感器。这些数据能够帮助PLC实时评估机床的工作状态,并进行必要的调整,比如当温度过高时自动延长冷却时间。

车床的PLC操作要点

在车床的PLC控制中,涉及到的关键功能包括主轴转速调节、进给率设置及刀具路径控制。在实际操作中,车床的PLC程序通常需要根据具体的加工工艺进行定制,以适配不同的工件与加工需求。

车床的PLC还能通过数据反馈实现智能监控,及时掌握加工过程中的异常情况。比如,当感应到切削力超出设定阈值时,可以立即报警并自动停机,避免设备受损及人员伤害。

激光切割机的PLC系统

激光切割机的控制系统通常由PLC和伺服控制器组合而成,PLC主要负责激光工作状态的控制及切割参数的设置。激光切割过程中,PLC需要实时跟踪激光头的位置,以确保切割的精度和效率。

在激光切割机中,PLC还可以通过读取传感器信息,例如材料厚度和类型,智能调整激光功率和切割速度,以优化切割质量。此外,PLC还可实现与上位机的通信,将加工数据记录并反馈,以便进行后续的分析与改进。

PLC与数控机床的集成模式

PLC与数控机床的集成模式可以分为多种类型,主要包括集中控制模式和分散控制模式。集中控制模式下,一个PLC负责多个数控机床的统一管理,可以实现资源的最优配置,提高生产效率。而分散控制模式则是为每台机床配备独立的PLC,具备较高的自主性和灵活度。

在实际应用中,选择何种集成模式通常取决于生产线的规模、加工产品的复杂程度以及对生产效率的具体需求。对于大规模生产,集中控制可以带来管理上的便利与协调;而对于定制化生产,分散控制则能够给予机床更高的灵活性。

数据反馈在PLC控制中的应用

数据反馈在PLC控制中起着至关重要的作用,通过实时反馈,PLC可以及时调整控制策略,以适应加工过程中的变化。机械设备在运行过程中会产生大量的数据,如温度、速度、压力等。这些数据不仅可以用于实时监控,还能通过分析提升生产效率和产品质量。

在数控机床的PLC控制中,利用反馈数据可以实现自适应控制。例如,若反馈的切削力小于预设值,PLC可以自动增加进给速度,以提高加工效率;反之则自动降低速度,确保加工安全。

故障诊断与维护

数控机床的故障诊断是保证生产效率和设备运行安全的重要环节。通过PLC系统,操作人员可以实时监测机床的运行状态,并在故障发生时迅速定位问题。例如,通过对比正常运行时和故障时的传感器读数,PLC可以判断是哪个部件出现了异常。

此外,PLC系统还可以记录故障发生的频率和类型,为后期的维护提供依据。定期的数据分析将有助于预判设备的潜在故障,提前进行维护与保养,以防止意外停机带来的损失。

未来发展趋势与技术展望

随着工业4.0的推进,数控机床的PLC系统也在不断朝着智能化、网络化的方向发展。未来的PLC将与大数据、云计算、人工智能等技术深度融合,实现更高水平的自动化和智能化控制。例如,基于云端的数据分析平台,能够提供更为精准的决策支持,进一步优化生产流程。

此外,未来的PLC系统将更加强调互联互通,通过与其他设备和系统的无缝连接,实现信息的共享与协同工作。这将为智能工厂的建设打下坚实基础,使数控机床的生产过程更为高效和灵活。

总结

数控机床的PLC控制对象是提升现代制造业自动化水平的重要组成部分。通过PLC技术的应用,不仅可以提高加工效率和产品质量,还能实现智能监控和故障诊断。未来,随着技术的不断进步,PLC在数控机床中的作用将愈加显著,推动制造业向更高层次的发展。