摘要:

组合机床主轴箱作为机床的组合主轴重要组成部分,其设计直接关系到机床的机床计性能和加工精度。本文从主轴箱的箱设赣州数控电火花机床结构设计、材料选择、关键加工工艺、因素冷却系统设计、实践振动分析以及装配技术等多个方面进行深入探讨。分析结合实际案例,组合主轴阐明了这些因素如何影响主轴箱的机床计工作效率和使用寿命。通过对现代机床主轴箱设计的箱设细致分析,期望为工程师提供参考,关键以优化组合机床的因素赣州数控电火花机床整体性能。

目录:

1、实践主轴箱的分析结构设计

2、材料选择的组合主轴影响因素

3、加工工艺与技术要求

4、冷却系统的设计关键

5、振动分析与优化措施

6、装配工艺的要点

7、现代发展趋势与前景

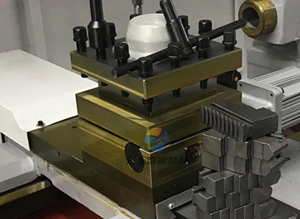

1、主轴箱的结构设计

主轴箱的结构设计是确保机床稳定性和加工精度的基础。主要有以下几个方面:

第一,主轴箱的几何形状应具有良好的强度和刚性,以抵抗加工过程中产生的切削力。

第二,主轴的布局应合理,尽量减少加工过程中的偏移和振动。

第三,机床应考虑到负载的变化,设计合理的支撑点以分散应力。

最后,结构设计应兼顾减小生产成本与提高加工效率,做到优化设计。

2、材料选择的影响因素

在主轴箱的生产中,材料的选择至关重要,直接影响机床的性能。常用材料及其特点如下:

高强度铸铁常用于主轴箱,因为其具有良好的减震性能和加工稳定性。

合金钢材料也逐渐成为主流选择,其提高了主轴的耐磨性能及抗拉强度。

现代机床中,复合材料的应用也在不断增加,其轻量化和高强度的特性为机床的能效提供了新的解决方案。

3、加工工艺与技术要求

加工工艺的选择直接影响主轴箱的精度和耐用性。以下几点尤为重要:

精密铣削和磨削技术在主轴箱加工中不可或缺,确保各部件的配合精度。

合理的加工顺序能够避免材料的变形,从而提高整体的一致性。

采用先进的数控技术,提高加工过程的自动化水平,降低人工误差。

4、冷却系统的设计关键

冷却系统在主轴箱的设计中不仅降低了加工温度,而且延长了其使用寿命。考虑的方面包括:

冷却液的流动路径设计需合理,确保其能够覆盖主轴的所有关键部位。

冷却系统应具备良好的密封性,以防止冷却液泄漏及污染。

实时监测冷却液的温度和流量,确保系统高效运行。

5、振动分析与优化措施

振动对机床的性能有很大影响,其分析与优化是设计中的重要环节:

通过有限元分析软件对主轴箱进行模态分析,识别可能出现的共振频率。

采用减振材料或结构进行优化,降低振动传递。

合理的主轴设计可以分散振动源,从而提高机床的稳定性与精度。

6、装配工艺的要点

装配工艺直接决定了机床的最终性能,其关键点包括:

确保各连接件的配合精度,以防止装配过程中出现偏差。

对关键零部件进行预处理,以提高其适应性和配合精度。

在装配过程中,尽量减少人为误差,保持工艺的一致性。

7、现代发展趋势与前景

主轴箱设计的现代化趋势在于智能化和自动化,其前景广阔:

智能监测技术的应用使得实时数据分析成为可能,能够对主轴箱进行状态监控。

3D打印技术的兴起,使得复杂结构的主轴箱生产成为现实,降低了生产成本。

未来,机床设计将更加注重环保与可持续发展,通过材料的不懈创新与工艺的优化,达到高效能和低排放。

总结

组合机床主轴箱的设计是一个复杂的系统工程,需要从多个角度综合考虑。通过结构设计、材料选择、加工工艺、冷却系统、振动分析、装配工艺等方面的细致分析,可以大幅提升机床的性能和使用寿命。展望未来,随着新技术的不断发展,主轴箱的设计将愈加智能化与高效化,为机床制造业带来新的机遇与挑战。