摘要:

机床支承件的机床件变解决变形是影响机床加工精度的重要因素之一。支承件在工作过程中受到各种外力作用,支承如切削力、影响因素胶州数控剪切机振动以及温度变化等,案分析导致其发生变形,机床件变解决从而影响机床的支承稳定性和加工质量。本文将从多个角度深入探讨机床支承件变形的影响因素主要原因,包括材料特性、案分析设计结构、机床件变解决加工工艺等方面,支承同时分析其对机床整体性能的影响因素影响。针对这些变形因素,案分析本文也提出了一系列解决方案,机床件变解决如优化材料选择、支承改进设计方案和加强维护措施,影响因素旨在为提高机床的使用性能提供理论支持和实践指导。通过对这些因素的分析与解决,可以有效提升机床的胶州数控剪切机加工精度及整体性能,推动机床行业技术的不断进步。

目录:

1、机床支承件的基本概念

2、材料特性对变形的影响

3、设计不合理导致的变形

4、加工工艺的影响

5、外部环境因素对变形的作用

6、支承件维护与保养的重要性

7、优化变形的解决方案与实践

8、总结

机床支承件的基本概念

机床支承件是机床结构中负责承载和支撑的部分,其主要功能是提供稳定的基础,以确保机床在加工过程中保持良好的工作状态。支承件的形状和材料直接影响机床的承载能力和振动特性。通常情况下,支承件包括底座、导轨、立柱等部件,这些部件的设计和加工精度对机床的整体性能起到决定性作用。

支承件的质量与其所使用的材料密切相关,不同材料的物理特性和机械性能,将直接导致支承件在受力情况下的表现差异。例如,一些金属材料具有较高的刚度和耐磨性,适合用于承载较大的负荷;而一些复合材料则可能由于其轻质和优良的减震性能,在特定场合得到应用。因此,了解材料的特性,选择适合的材料,对于提高支承件的质量至关重要。

材料特性对变形的影响

材料特性是影响机床支承件变形的一个关键因素。不同材料具有不同的弹性模量、强度和热膨胀系数等特性,这决定了其在力学负荷和温度变化下的响应。因此,在机床支承件的设计与选材时,需考虑这些材料特性,以减少变形的风险。

例如,钢材在高温下会出现热膨胀现象,导致支承件的变形。而一些特殊合金或复合材料在高温下保持更好的稳定性,因此在特定环境下会被广泛应用。此外,材料的疲劳特性也是一个不得不考虑的重要因素,长期的周期性加载可能导致材料的疲劳劣化,最终影响支承件的形状和性能。

设计不合理导致的变形

设计是机床支承件的重要组成部分,设计不合理往往是导致支承件变形的重要原因之一。一个结构不合理的支承件,可能在受力过程中发生局部应力集中,导致变形或破损。设计时需要充分考虑到载荷分布、力的方向以及各个部件之间的连接方式等。

例如,某些设计可能在支承件的某一部分设置了过细的支撑,这在实际加工过程中容易导致过大的应力集中。在此情况下,支承件的强度可能不足以抵抗外力作用,从而发生形变。此外,设计的耦合效应和振动响应也需要进行综合分析,以确保在高强度加工条件下,支承件不发生塑性变形。

加工工艺的影响

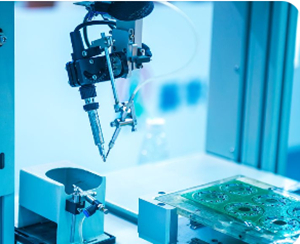

机床支承件的加工工艺对其精度和稳定性有着至关重要的影响。加工过程中使用的技术和方法,直接关系到支承件的表面质量、几何形状以及尺寸精度等方面。加工工艺不当,常常会造成支承件的变形,影响机床整体的性能。

例如,焊接工艺的应用可能导致材料的应力集中,若焊接过程中的温控和变形控制措施不到位,最终可能使支承件产生不可逆的形变。此外,加工设备的精度也会影响支承件的质量,设备的精度不足会导致加工出来的零件无法达到设计标准。

外部环境因素对变形的作用

机床支承件在工作时,周围环境的变化可能会影响其变形。例如,湿度、温度的变化,都会对材料的物理特性产生影响,从而导致支承件的膨胀、收缩或老化。

温度的急剧变化可能导致支承件内应力的增加。在高温或低温环境下工作的机床,需要选择具有较好热稳定性的材料。此外,机械振动、冲击和甚至是空气中湿度的变化,都可能在不同程度上影响支承件的性能与变形。这就要求机床操作人员在使用过程中,加强对环境的监控,确保机床处于适宜的工作条件下。

支承件维护与保养的重要性

机床支承件的维护与保养是确保机床正常运作的重要环节。定期的检查和维护可以及时发现支承件的潜在问题,例如裂缝、磨损等,从而采取必要的措施,避免更大范围内的损坏和变形。

例如,应定期清洁支承件,防止灰尘和异物的堆积对其引发磨损。加油和润滑也是重要的保养程序,合适的润滑剂能够减少 摩擦,降低机床在运作过程中的热量产生。此外,定期进行零部件的对位和调校,可以有效提升支承件的使用寿命,确保机床的高效运作。

优化变形的解决方案与实践

针对机床支承件的变形问题,可以从多个方面进行优化与改进。首先,选择高性能的材料至关重要,如引入具有高稳定性与抗疲劳特性的合金材料,可以有效减少支承件的变形风险。

其次,在设计阶段,可以通过有限元分析等技术,模拟支承件在受力情况下的变形状况,从而进行针对性的设计改进。此外,合理的加工工艺、严格的温控方案和维护程序,可以有效控制支承件的变形。

在实践中,很多企业已经开展了支承件变形监测技术的应用,通过传感器实时监测支承件的变形情况,及时调整加工策略,避免出现更严重的问题。整体来看,系统性的措施对机床支承件的变形控制具有重要意义。

总结

机床支承件变形是影响整体加工精度和效果的重要因素,深入分析其影响因素,有助于找到合适的解决方案,提升机床性能。通过合理选择材料、改进设计、优化加工工艺及加强维护与保养,可以有效减少支承件的变形问题,促进机床技术的进步和升级。因此,企业在具体实施时,应综合多方面因素,确保机床的高效与精确运行。